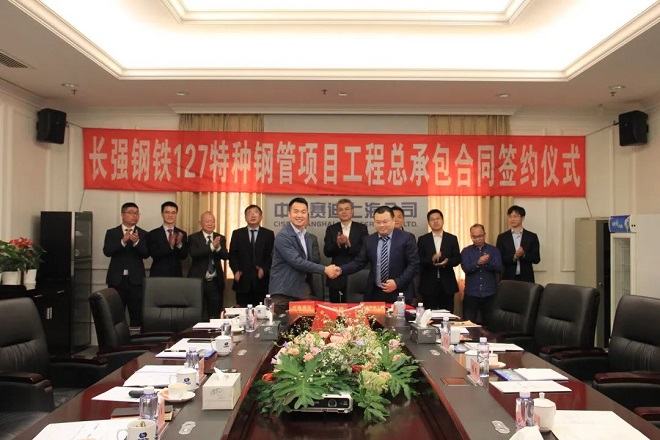

3月3日,中冶賽迪簽訂江蘇長強鋼鐵有限公司127特種鋼管項目總承包合同,將為長強鋼鐵打造一條核心工藝和裝備全線國產(chǎn)化的小口徑無縫鋼管智能化熱連軋生產(chǎn)線,為下游制造業(yè)提供特種原材料。這是繼中冶賽迪成功打造鳳寶89機組、達力普159機組、衡鋼89機組、誠德127機組等后,再次承擔代表全球最先進水平的三輥連軋管機組項目,助力制造業(yè)高端化、智能化、綠色化發(fā)展。

長強鋼鐵127特種鋼管項目擬生產(chǎn)產(chǎn)品規(guī)格為外徑Φ32mm~Φ140mm、壁厚3.5mm~16mm、長度6m~13m,產(chǎn)品品種主要為高品質(zhì)石油用管、管線管、鍋爐管等,設計年產(chǎn)量20萬t。產(chǎn)線主要由一條管坯準備線、一條熱軋生產(chǎn)線及三條預精整線構(gòu)成,以蓄熱式環(huán)形加熱爐、錐形輥穿孔機、三輥連軋管機、張力減徑機、六輥斜輥矯直機等核心設備為代表的全線生產(chǎn)設備由中冶賽迪自主設計及制造供貨。按照合同約定,項目建設期僅15個月,在同類機組中建設周期最短。

該項目的三輥連軋管機組搭載了精度保證體系、中心線激光對中標定技術、機架高精度校準技術、工藝模型控制技術、高精度高響應液壓輥縫控制技術和高節(jié)奏芯棒控制技術,可提供適應外徑Ф76mm~Ф508mm不同規(guī)格系列產(chǎn)品的定制化設計、制造、調(diào)試等全生命周期服務;可軋制鋼管壁厚最薄3mm、壁厚控制精度±5~7%、換輥時間≤30min、軋制節(jié)奏≥120p/h、成材率達92%以上,各項生產(chǎn)技術指標均達到國際先進水平,是無縫鋼管高效高品質(zhì)生產(chǎn)的最佳解決方案。

以打造小口徑無縫鋼管智能化示范生產(chǎn)線為目標,長強127項目除了搭載上述核心裝備和技術外,還將采用蓄熱式加熱、液壓伺服節(jié)能等節(jié)能環(huán)保新技術,以數(shù)字化產(chǎn)線、集中控制、智能操控、智能作業(yè)、智能管控等為代表的智能化前沿技術,采用全數(shù)字化三維設計、模擬仿真等技術手段,確保項目建成投產(chǎn)后實現(xiàn)節(jié)能降耗、降本增效、高效、高品質(zhì)、智能化生產(chǎn),引領行業(yè)高質(zhì)量發(fā)展。

江蘇省江陰市副市長、江陰-靖江工業(yè)園區(qū)黨委書記翟菁,長強系統(tǒng)董事長李洪芳、總經(jīng)理李超,中冶賽迪上海黨委書記、董事長肖宇出席簽約儀式。

翟菁表示,長強鋼鐵是第一個入駐江陰-靖江工業(yè)園區(qū)的企業(yè),127特種鋼管項目作為長強鋼鐵的重要戰(zhàn)略項目,建成后將成為園區(qū)經(jīng)濟發(fā)展新的增長點和重要支撐,為兩地發(fā)展做出重要貢獻。

李超表示,產(chǎn)品差異化和區(qū)位優(yōu)勢是鋼鐵企業(yè)長遠發(fā)展的關鍵,在長強鋼鐵未來以鋼管為支點做大做強的進程中,127特種鋼管項目將成為長強鋼鐵發(fā)展特色產(chǎn)品的重要一環(huán)。

三輥連軋管機組因其高產(chǎn)、高效、高質(zhì)及高度自動化的突出優(yōu)勢,已成為當今世界首選的熱軋無縫鋼管生產(chǎn)機組。中冶賽迪通過不斷的技術積累、持續(xù)開發(fā)創(chuàng)新,成功研發(fā)“高效高品質(zhì)三輥連軋管機組成套關鍵技術”,形成了以二輥斜軋錐形輥穿孔機、三輥限動芯棒連軋管機、大張力減徑機三大主機為代表的系列核心產(chǎn)品,并在國內(nèi)外首創(chuàng)最小口徑(Ф89mm)三輥連軋管機組技術。圍繞著這三大核心產(chǎn)品,公司成功獲得授權(quán)專利20余項,形成高速齒輪齒條技術、頂桿式立體循環(huán)技術、小口徑三輥連軋管技術、高速精準重載限動技術等多項創(chuàng)新技術,并在10多個工程項目中應用實施。